精密さが原動力、

品質が価値。

精密さが原動力、

品質が価値。

私たちの強み / 技術力

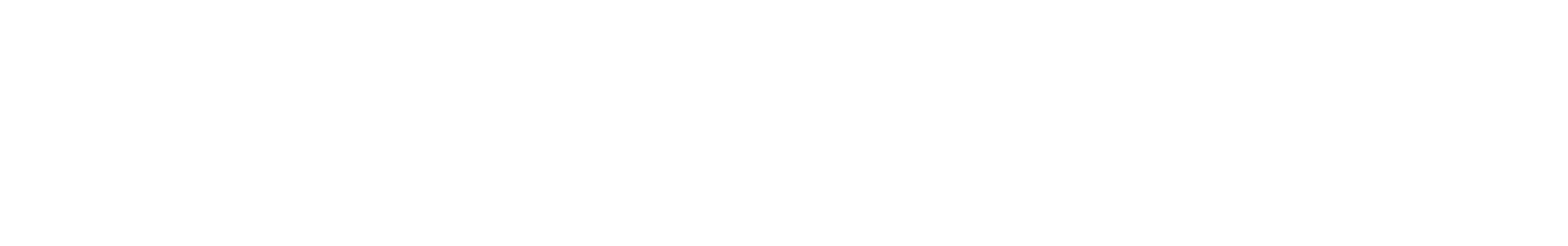

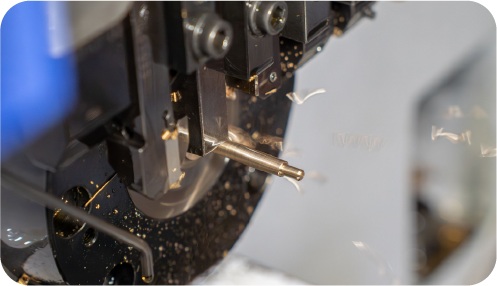

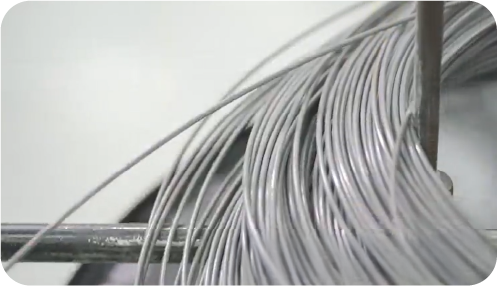

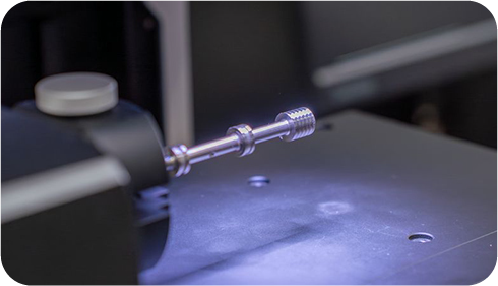

アキタの製造工程は、

実績ある工作機械、柔軟な治具設計、

そしてデジタル管理によって構築されています。

私たちの強み / 技術力

コアテクノロジー

― 実践される精密さ

株式会社アキタについて

検査ではなく、

つくり込みによって製品工程の品質を築く

1957年、大阪でアキタは「品質は検査で作るものではなく、工程の中で作り込むものだ」 というシンプルな信念から始まりました。

1966年の法人化を経て、その信念は、モノづくりという規律へと進化しました。

それは、工程・人・精度が一体となって機能するものづくりです。

小さな町工場として始まった私たちは、いまや世界の産業を支える存在へと成長しました。

しかし、私たちの姿勢は今も変わりません。 より細部を見ること さらに磨き上げること そして、技術と品質そのものに語らせること 。

株式会社アキタについて

検査ではなく、つくり込みによって品質を築く。

1957年、大阪で秋田製作所は「品質は検査で作るものではなく、工程の中で作り込むものだ」というシンプルな信念から始まりました。

1966年の法人化を経て、その信念はモノづくり(monozukuri) という規律へと進化しました。それは、工程・人・精度が一体となって機能するものづくりです。

小さな町工場として始まった私たちは、いまや世界の産業を支える存在へと成長しました。しかし、私たちの姿勢は今も変わりません。

より細部を見ること。さらに磨き上げること。そして、技術と品質そのものに語らせること。

大阪にて創業

法人化、体系的な品質管理体制を確立

日本・マレーシアを拠点としたグローバル生産体制を構築アジアおよび世界各国の顧客に対応

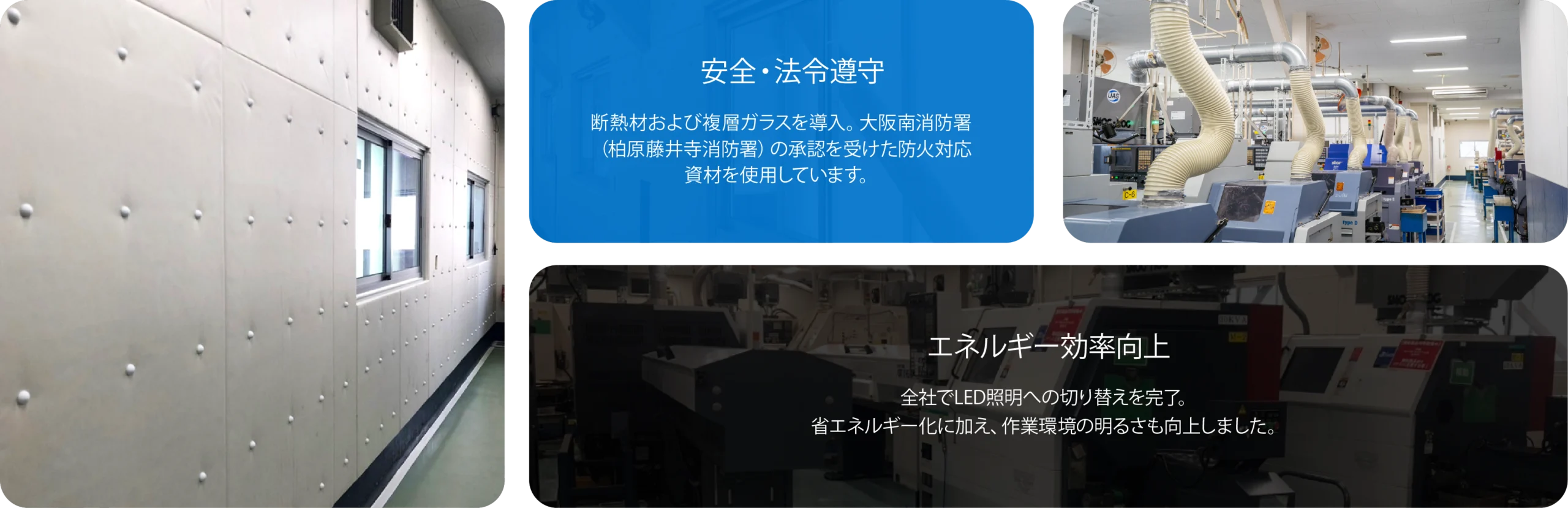

労働安全・

衛生・環境

方針

私たちは、職場で発生しうる危険源を排除し、労働災害や健康リスクの低減に取り組んでいます。

全従業員が主体的に安全意識を持ち、安心・健康・快適な職場環境を実現することを目標としています。

私たちは、職場で発生しうる危険源を排除し、労働災害や健康リスクの低減に取り組んでいます。

全従業員が主体的に安全意識を持ち、安心・健康・快適な職場環境を実現することを目標としています。

お客様の課題と、

株式会社アキタの解決策

- 小ロットから量産まで対応できる工場が見つからない

- 切削・鍛造・熱処理・表面処理が分断され、納期が不安定

- 品質ばらつきへの不安

- 技術的な意思疎通が難しい

- 試作から量産まで柔軟に対応

- 加工・鍛造・熱処理・表面処理までワンストップ対応

- 高精度検査機器による先進的な品質管理体制

- 50年以上の経験に基づく直接的な技術コミュニケーション

取引先行動規範およびESGの取り組み

ESG進捗

職場環境

つながろう

お問い合わせ

次のプロジェクトやご相談がございましたら、お気軽にご連絡ください。